Italia (Brescia)

“Tenemos que trabajar juntos para detener esta pandemia. Todos tenemos que estar seguros y usar nuestras habilidades para ayudar a los que lo necesitan”, dice Michele Fiani, Lonati SpA.

Este es un ejemplo de cómo la colaboración puede ser crucial. Cuando un hospital italiano se quedó sin válvulas para el sistemas de ventilación mecánica que se necesitaban, ya que cada vez más pacientes con COVID-19 son hospitalizados, los fabricantes locales intervinieron con impresiones 3D para usar en su lugar.

La cadena de suministro de la válvula original se rompió, pero las personas y la impresión 3D estuvieron a la altura de las circunstancias.

“La comunidad, formada por un hospital, un periódico y un equipo de profesionales, hizo una carrera a contratiempo y salvó vidas. Eso es todo”, dice Cristian Fracassi, Isinnova.

Comenzó con una llamada de Nunzia Vallini, periodista de un periódico de Brescia, capital de la provincia del norte de Italia. El 13 de marzo de 2020, explicó a Massimo Temporelli, fundador del laboratorio de fabricación digital FabLab en Milán, el problema del que se había enterado: Un hospital de Chiari, una pequeña ciudad cercana a la capital, se estaba quedando sin válvulas para los sistemas de ventilación mecánica que ayudan a los pacientes a respirar ventilando mecánicamente sus pulmones. La compañía que suministra estas válvulas no podía enviar reemplazos en tan poco tiempo, y la gente estaba muriendo.

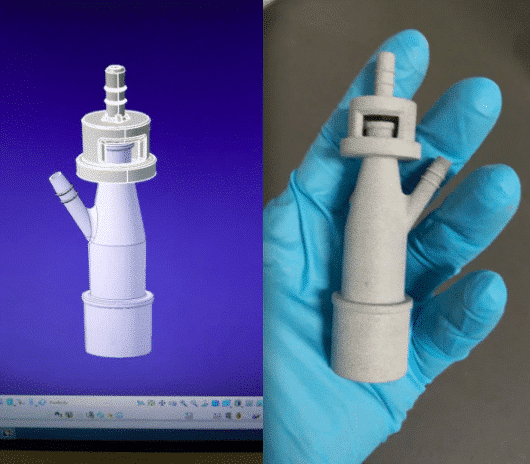

Massimo, que tiene su sede en Milán, finalmente se acercó a Cristian Fracassi, fundador y director general de la empresa de ingeniería Isinnova y se puso en contacto con Michele Faini, un experto en la fabricación de impresiones en 3D y diseñador de I+D en Lonati SpA, una empresa de fabricación en Brescia. Los dos han colaborado anteriormente, y se pusieron manos a la obra para diseñar las válvulas, que ayudan a mezclar el oxígeno con el aire y son una parte importante del mecanismo.

El proveedor del hospital no quiso dar a estos fabricantes información sobre el diseño de las válvulas, dijo Michele a Fast Company, pero ellos mismos pudieron hacer la “ingeniería inversa” del diseño original.

Ingeniería inversa: proceso de analizar un objeto al detalle para entender cómo está hecho: su diseño, fabricación, etc., con la intención de fabricar otro objeto con características similares.

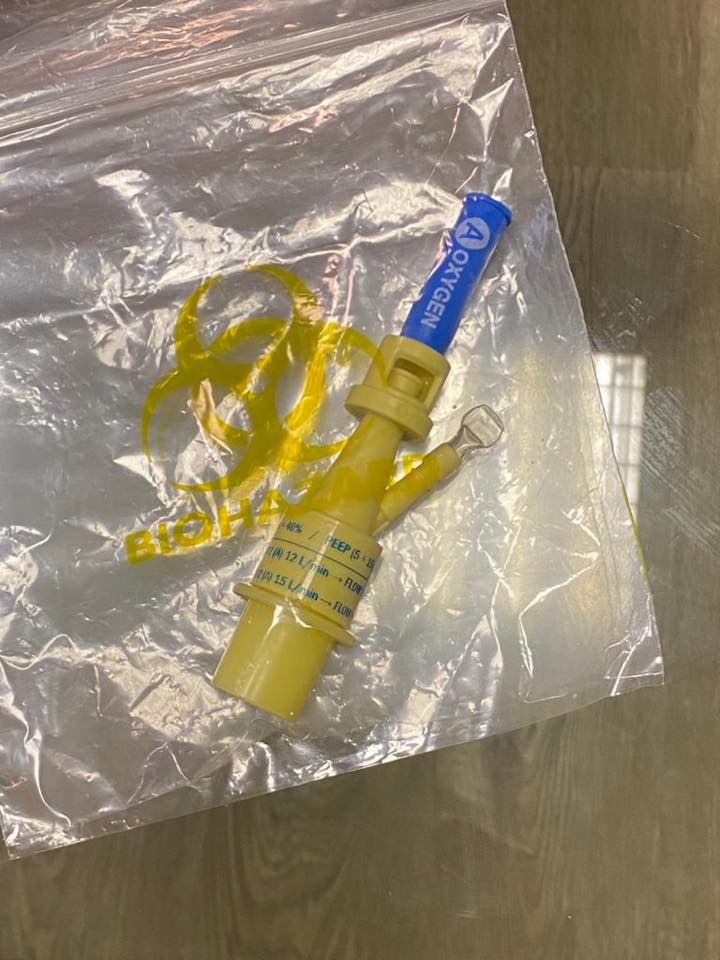

Aunque esta fue la primera vez que Lonati SpA imprimió algo para el sector médico, Michele dice que las impresoras de la compañía pueden imprimir con ‘Nylon PA12’, un material que puede ser saneado y usado para propósitos biomédicos. “Estábamos listos para imprimir las válvulas en un par de horas, y al día siguiente teníamos 100 válvulas impresas”, dice Michele.

La versión impresa en 3D costó menos de 1 euro cada una y el prototipo tardó tres horas en ser diseñado, ya que el proveedor del hospital de las válvulas se negó a entregar los planos de las mismas, por lo que tuvieron que conformarse con los mejores cálculos, que afortunadamente parecen haber funcionado. Los pacientes con COVID-19 en el hospital de Chiari pueden ahora respirar gracias a estas válvulas impresas en 3D.

► AcciónAtlas: Lee: Más proyectos relacionados con la resistencia en tiempos de coronavirus.

Responsable del proyecto

Cristian Fracassi, Isinnova; Michele Fiani, Lonati SpA; Nunzia Vallini, Il Giornale di Brescia & Massimo Temporelli, Fab Lab Milan

Apoya al Atlas

Queremos que la web del Atlas of the Future y nuestros eventos sigan disponibles para todos, en todas partes y para siempre. ¿Quieres ayudarnos a difundir historias de esperanza y optimismo para crear un mañana mejor? Si puedes ayudarnos, te agradeceremos cualquier donación.

- Por favor, apoya al Atlas aquí

- ¡Gracias!